DXは近年、特にITエンジニア界隈で広まったワードです。

ですが、DXはIT業界の方だけでなく、全業界に向けてのワードなのです。

DXは、製造業においてどのような効果をもたらしてくれるのでしょうか。

今回は大手企業の事例も交えつつ、製造業DXについてご紹介していきます。

製造業DXとは

そもそもDXって何?

DXとは、デジタルトランスフォーメーションの略称です。経済産業省から発行されている「デジタルトランスフォーメーションを推進するためのガイドライン」では、

「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること」

と書かれています。

簡単にいうと、企業がIT技術を活用し、デジタル時代を生き残るために変革していこうということ。

DXは製造業に限った話ではなく、ITにあまり関わりが少ない接客業や建設業など、様々な業種、企業にITを取り入れることを推進しています。

製造業におけるDXとは

製造業におけるDXとは、何なのでしょうか。

様々な考え方があると思いますが、以前からある言葉で、IoT(internet of things)モノのインターネットという言葉があります。

IoTは、あらゆる電化製品などのモノをインターネットに接続し、パソコンやスマートフォンなどの端末で管理するといった仕組みのことです。

製造業のDXもIoTと同じような意味合いで考えると分かりやすいでしょう。

実際にトヨタ自動車株式会社とダイキン工業株式会社は製造業におけるDXの事例で、工場のIoT化というタイトルで事例を挙げていました。

IoTの導入により、コストダウンや生産性向上を達成すれば、立派な製造業DXを実施したと言えます。

後ほど上記の2社の製造業におけるDX事例をご紹介致します。

製造業でDXを実施するメリット、製造現場にもたらす効果

手作業から脱却され、作業員が楽になる

ある一定の作ロボットに行わせると作業員の仕事が楽になり、報告書や発注書の作成に集中出来るようになります。

そのことをFA(ファクトリーオートメーション)と言います。

FAは、工場の作業をロボットに記憶させ、自動的に行わせることです。

しかし、世の中のニーズは少量多品種の傾向にあります。同じものを大量に生産するだけならロボットでも可能です。しかし多くのカスタムや変更点には対応しづらいのがロボットの不利な点です。

このように一定の作業を必要とする仕事が少なくなっています。導入コストの問題もあるため、実際にロボットに作業を行わせるのはなかなか難しいでしょう。

それに対して、大量生産少品種の工場では、FAを行うことで生産性の上昇が期待できます。生産性が上がると確信できる場合、FAの導入を検討した方が良いのは間違いないでしょう。

重労働になりがちな工場のライン作業や手作業を自動化し、作業員の負担を減らしてみてはいかがでしょうか?

ロボットなら夜間も稼働でき、生産性の向上が期待できます。

人員不足が解消される

製造業の人手不足は非常に深刻です。

派遣社員などを雇い、人員補充している企業も近年かなり増えてきました。

従業員が足りていない、採用してもすぐに辞めてしまうといったことは製造業にもよくあります。

特に製造現場では人手が足りないと、製品の出荷納期に間に合わないなど深刻な問題になっています。

そんな時、一定の作業や実績入力、検品作業などを自動化、システム化することで1つの製品を作るのに10人必要だった人員が5人で済むかもしれません。

残りの5人を設計や製造管理など現場の経験を活かせる部署に回すことができます。

また、人材をDX推進の部門に配置するのもいいかもしれません。

現場経験者は、実際に現場で何に苦労しているのかを知っているため、DXには必須の人材となりうるでしょう。

大手企業の製造業DXの導入事例

3DCADデータなどのデータを一元管理

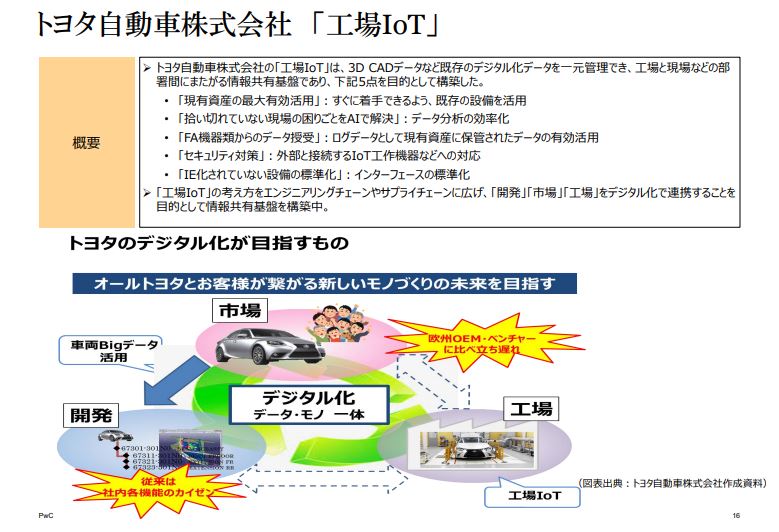

製造業DXとして、トヨタ自動車株式会社では工場のIoT化を実施しています。

具体的な内容は、3DCAD(3Dモデリングソフト)データなどを一元管理し、部署間で情報共有基盤、プラットフォームを構築。

プラットフォームの内容については、デジタル活用で社員が困らないような便利なAI、BIツールを導入し、格納しています。

加えてセキュリティ対策にも力を入れており、プラットフォームの構築と同時に環境を構築しています。

取り組んだ成果として、品質や商品力、付加価値の向上に関わるデジタル化に着手することに成功しました。

大企業のトヨタ自動車でもDX推進を始めて日が浅く、今後新たなる展開が見られるかもしれません。

工場IoTプラットフォームの導入

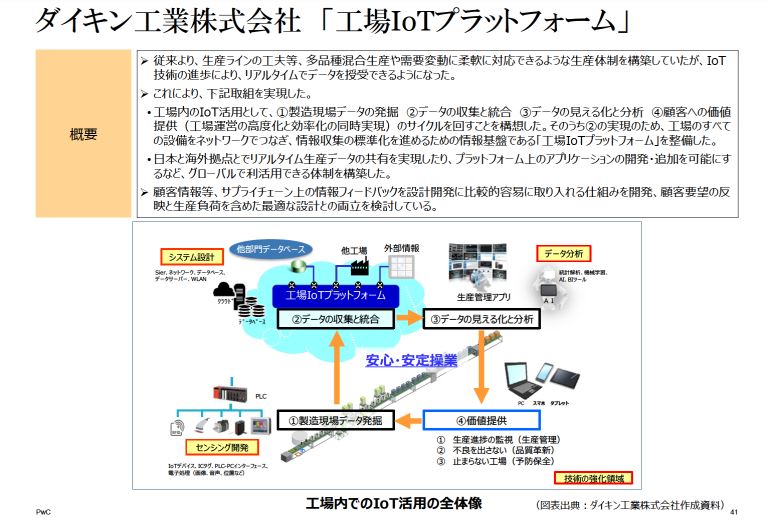

ダイキン工業株式会社の事例としては、工場IoTプラットフォームの導入を挙げています。

工場の全ての設備をネットワークで繋ぎ、工場IoTプラットフォームを設置することで、製造現場のデータをリアルタイムで確認することができるようになりました。

また、ダイキンは大阪の堺市に新工場を設立。

デジタル・ファクトリーという名前の工場で、その名の通りDXやIT専門の役割のために設立されました。

日本だけでなく、海外の生産工場とのデータも共有できるため、大企業ならではの大規模なDX活動を実施しています。

DXを実施したことによって、生産状態が「見える化」されました。効率の良い生産計画を立てることができ、ロスの削減にも成功しています。

また、予測技術が確立され、判断基準のモデル化、人やモノの動きのデジタル化も可能になりました。

予測技術がどういうものか分かりませんが、かなり高度な技術だと思われます。

現場の蓄積データから現場に起こりうる事故や製品の不具合を未然に教えてくれるのでしょうか。

確立されれば不具合やクレームが減り、現場にとっては大助かりなこと間違いなしです。

参考元:製造業DX取組事例集より

まとめ

製造業DXは、デジタル時代に対応するための変革であることが重要です。そのうえで、製造現場の改善が進み労働者の働く環境を少しでも良くすることに繋がります。

製造業DXを推進する部門の人は、エンジニアとしての能力だけでなく、現場や経営陣、ITエンジニア、コンサルタントなど様々な人と方向性をすり合わせる仲介役としても優秀でなくてはなりません。

職人気質な人や自分の技術に絶対的自信を持っている人を説得する場面も出てくるかもしれません。

製造業DXは簡単なことではありません。しかし、工場現場の労働環境に対するイメージを変えることができれば、人手不足などのあらゆる問題が解決される未来が待っているでしょう。

コメント